نورد گرم غالبا برای محصولاتی با سایز بزرگ مورد استعمال قرار میگیرد . علت این دستور این است که تولیدات بزرگ میبایست صورت متمایزی داشته باشد . ورقهای نورد گرم شده در کارخانجات تحت عنوان ماده نخستین برای ساخت ورقهای سرد مورد به کارگیری قرار میگیرند . نورد سرد به طور معمول برای تولیدها کوچک خیس مورد به کارگیری قرار میگیرد که نیاز به استمرار و انعطاف بالاتری دارا هستند . ورقهای روغنی و گالوانیزه غالبا در ساخت و ساز ساختمان , قطعات اتومبیل , اثاثیه خانگی و مبلمان مورد به کارگیری قرار میگیرند .

مزایا و معایب ورقهای سرد و گرم

بعدها ورق سرد نسبت به ورق گرم با جزییات بیشتر است . در حقیقت نورد سرد باعث ایجاد بعدها پایانی دقیقتر میگردد . با این وجود انواع ورق روغنی و ورق گالوانیزه نسبت به

ورق سیاهمحدود خیس بوده و به صورتهای مربع , مدور و مسطح تغییر تحول صورت مییابد . همینطور قابلیت و امکان انعطاف پذیری ورق سیاه نسبت به ورقهای سرد بیشتر هست و میتوان آن را به طریقهای متفاوتی در آورد .

https://www.asroon.ir/news/detail/لوله-مانیسمان-چیست-/1029/view/

مدل بندی کلی فرایندهای نورد

نورد عبارت است از یک پروسه فعالیت پلاستیک که بر روی فلز در میان دو غلتک در اکنون چرخش انجام میگیرد . اشکال نورد و روشهای گوناگون آن براساس حالت و کاربردهای گوناگون صورت میگیرند که عبارتند از :

جهت نورد ( نورد طولی , نورد عرضی و نورد پیچی )

موقعیت حرکتی غلتکهای نورد ( پیوسته یا این که نیز رفت و برگشتی )

شرایط حرارتی ( دما ) فلز : ( نورد سرد , نورد گرم و نورد داغ )

صورت متاع نورد شده ( ورق , شمش یا این که مقاطع ساختمانی )

در صورتیکه محورهای غلتکها موازی بوده و دارنده قطر و سرعت دورانی یکسان باشند و در بر خلاف جهت نیز دیگر چرخش نمایند و قطعه فعالیت از دید خاصیت مکانیکی همگن بوده , صرفا با نیرو و گشتاور غلتکها تکان نماید , پروسه نورد طولی نامیده میشود و بسته بهاین اینکه غلتکهای کاری صاف و یا این که فرم دار باشند مال آخرین ورق یا این که مقاطع ساختمانی خواهد بود .

در صورتیکه یک روند صورت دهی در دمایی چنان بالا انجام گیرد که در آن دما , نرخ قابل انعطاف شدن ناشی از حرارت بیشتر از نرخ فعالیت مشقت نتیجهها از مراحل باشد , آن یک مراحل گرم کاری ( فعالیت گرم ) نامیده میشود . اکثر اوقات فرایندهای کارگرم به دماهای بالایی نیاز دارا هستند . از طرف دیگر عمل سرد عبارتی است که برای فرایندهای صورت دهی که در آن قابل انعطاف شدگی ناشی از حرارت در قبال ارتقاء عمل رنج فلز به صورت قابل مراعاتای کمتر باشد به فعالیت میرود . بسته به این که روند نورد یک فرآیند گرم عمل یا این که سرد فعالیت باشد , نورد گرم یا این که نورد سرد اسم میگیرد .

تفاوت کیفیت ورق سیاهو ورق روغنی

دستگاهها و روشهای تولیدی در مراحل نورد گرم دوچندان تکامل یافته بوده به طوری که تولیدها نتایج از نورد گرم مرغوب بوده و دارنده قیمتی ارزان خیس از ورق سرد میباشند . با این وجود بجهت گرانی دستگاههای نورد

ورق سیاهفقط در صورتها و مقدارهای استانداردی ساخت میشود که درخواستکردن برای آن دوچندان میباشد . برای محصولاتی با سایز بزرگ خیس همواره از ورق گرم استعمال میشود چراکه تولیدها بزرگ میبایست صورت متمایزی داشته باشند .

تولیدات نورد سرد هم دارنده پوشش مرحله کیفیت خوب بالایی میباشند و از نظر صافی تراز و یکنواختی کیفیت بالاتری دارا هستند . میلگردهایی که با روند نورد سرد ساخت میگردند دارنده رنج بیشتر نسبت به میلگردهای تولیدی با نورد گرم میباشند . این در حالی است کهاین فرآیند در ایجاد ورقهای فولادی معکوس بوده و میزان کربن در ورقهای نورد گرم بیشتر بوده و ورق

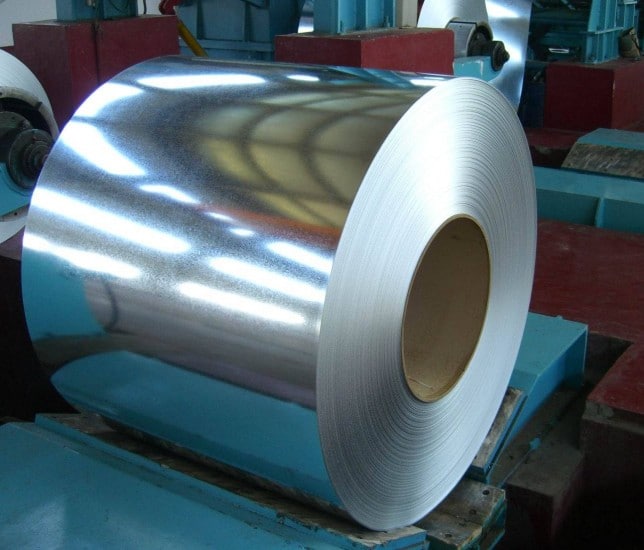

ورق روغنی به ورقهایی گفته میشود که با تکنولوژی نورد سرد ایجاد میگردند که دراین فرایند , توسط نورد ورقهای با ضخامت بالا به ضخامت زیر خیس تبدیل میگردند . به دلیل به کارگیری از نورد سرد درین فرایند , ورقهای نورد شده از کیفیت ظاهری بالایی برخوردار هستند و به همین منظور این دسته ورق بیشتر در مواقعی که کیفیت ظاهری جنس از اهمیت بالایی برخورداراست , کاربرد داراست .

به کارگیری از تکنولوژی هیدروفرمینگ یا این که صورت دهی هیدرولیکی ورق از روشهای مقرون به صرفه برای شکلدهی فلزات انعطاف پذیری خمچون برنج , آلومینیوم , فولاد و . . . است . این فناوری , از قبلی از مبارزه جهانی دوم بهوجود آمود . از سال ۱۹۸۰ در ساخت قطعات ماشین و بدنه هواپیما استفاغده شد و در سالیان ۱۹۸۰ تا ۱۹۹۰ , این روش ترقیهای متعددی پیدا کرد . درین روش یک سیال هیدرولیکی برای فشرده کردن ورقها در دمای اتاق و در یک قالب منحصربهفرد مورد به کارگیری قرار میگیرد . قطعات ساخت شده بدین روش معمولات محکم و سفت بوده و هزینه کمتری نسبت به دیگر روشهای پرس داراهستند . در واقع استعمال از طریق هیدروفرمینگ ورق , از نقش مهمیدر کاهش وزن قطعه و کاهش هزینهها برخورداراست .

گونههای ورق روغنی

ورقهای روغنی با اعتنا به جور آلیاژ و عملیات حرارتی انجام شده بر روی آنها در سه مدل حیاتی جای میگیرند :

ورقهای روغنی معمولی ( نظیر ورق روغنی st12 )

ورقهای روغنی نصفه جاذبه ( مثل ورق روغنی st13 )

ورقهای روغنی فوق گیرایی ( مثل ورقهای روغنیst14 )

ورقهای روغنی در بعدها و اندازههای متفاوت در بازار وجود دارا هستند که در موقعیت استاندارد ضخامت آنان به طور معمول میان ۰ . ۰۳ تا ۳ میلیمتر بوده و پهنا آنها حدود ۱۰۰ و ۱۲۵ سانتیمتر است . ورقهای نورد سرد یا این که به عبارتی ورقهای روغنی مبنا و مبنا ایجاد ورقهای گالوانیزه ( ورق سپید ) میباشند . ورقهای رنگی گالوانیزه که به ورقهای رنگی در بازار پر اسم و رسم میباشند , از ورق گالوانیزه نپخته به وجود میایند . ورقهای روغنی از وزن استاندارد ویژه برخوردار بوده که نسبتاً با وزن آهن معمولی یکی میباشد .

https://www.asroon.ir/products/detail/ورق-روغنی/122/view/

کاربرد ورق روغنیدر صنعت

ورقهای روغنی دارنده کاربردهای فراوانی در صنعت میباشند . به صورت نمونه ورق روغنی فوق گیرایی برای ایجاد غربال ماشین کاربرد دارااست . ورق روغنی فوق گیرایی هم در بدنه اتومبیلها به کارگیری میگردد . از ورق روغنی EK2 برای اجاقگاز گازهایی که کاغذ فلزی لعاب گیر دارا هستند و از ورق روغنی گونه QSTE ضد سایش برای قطعات زیرین خودرو به کارگیری میشود . برای ایجاد اگزوز هم از ورق روغنی با خصوصیت ضدخورندگی و زنگزدگی به کار گیری میگردد .

از مهم ترین کاربردهای ورق روغنی میتوان به به کارگیری در صنعتهای اثاثیه خانگی , صنعت اتومبیل , رادیاتورسازی , ساخت بشکه و مخزن فلزی اشاره نمود . از معروفترین برندهای سازنده ورقهای روغنی در کشور ایران هم میتوان از شرکتهای فولاد مبارکه اصفهان , کمپانی هفت الماس و کمپانی فولاد غرب اسم پیروزی . بعضی از تاجران و بازگانان هم با ترقی تجارت جهانی , مبادرت به وارد کردن گونههای ورق روغنی از کشورهای فرنگی کردهاند که درین در بین ورقهای وارد شده از کشورهای قزاقستان و روسیه از پرکاربردترین گونههای ورق روغنی فرنگی در بازار کشورایران میباشند .

تفاوت سایز ورق سیاهو ورق روغنی

ورق خروجی نورد گرم (

ورق سیاه) دارنده سطحی نسبتا وحشتناک هست و تلرانسهای ابعادی آن هم بسیار ظریف نمیباشد . در نورد گرم ضخامت ماده حدودا از ۲۵ به ۶ میلی متر کاهش مییابد . در شرایطیکه جنس باریک باشد ( ضخامت تا ۶ میلی متر ) ورق میتواند دور محوری پیچانده شود و کویلهای ورق را تشکیل دهد . این کویلها ماده اول برای روند نورد سرد هستند . در نورد سرد ورقهایی با پرداخت تراز بالا و تلرانسهای کمتر و ضخامت مضاعف کم نتیجهها میشود .